|

26000 Wärmeöfen aus

Oschatz

Ein Knacks im

Telefonhörer und eine Stimme am anderen Ende der Leitung, die sich

mit „Schurig, Betriebsleiter im VEB Herde- und Ofenbau Oschatz“

meldete, so begann meine Bekanntschaft mit diesem Betrieb.

Obwohl ich selbst Oschatzer bin, hatte ich die Veränderungen, die

sich auch in diesem Betrieb seit 1949 vollzogen hatten, nicht

bemerkt. Aus den engen Räumen in der Riesaer Straße war der Betrieb

auf das Gelände der ehemaligen KFZ-Instandsetzungswerkstatt

umgesiedelt. Der Privatbetrieb Mälzer & Riedel, der sich 1945

gebildet hatte, ging 1949 mit 7 Beschäftigten in Treuhandverwaltung

über und wurde 1950 Volkseigentum. Seit dieser Zeit leitet Kollege

Schurig – selbst von Beruf Ofensetzer – den Betrieb.

1951 begann

der große Umzug des Betriebes in die Ambrosius-Marthaus-Straße auf

das Gelände der KFZ-Instandsetzung. Das Drittel einer Werkhalle

stand dem Betrieb damals zur Verfügung. Dadurch stieg die Produktion

beträchtlich an. Übrigens erhöhte sich seit dieser Zeit auch die

Nachfrage nach Öfen. Produziert wurden 1951 transportable Stubenöfen

und einfache Küchenherde in einem Gesamtwert von 49.000 DM.

Lieferverträge für diese Öfen gab es seinerzeit noch nicht, und der

Betrieb war zugleich Produktionsstätte, Groß- und Einzelhandel.

Hier werden die Kacheln auf Hochglanz geschliffen

In den Jahren 1951 bis 1956 stieg die Produktion von Öfen sehr

beträchtlich. Etwa 80 Ofenbaubetriebe, darunter 6 bis 8 führende, zu

denen auch der Herde- und Ofenbau Oschatz gehört, arbeiten heute in

der DDR. 1956 erhielt der Betrieb den Auftrag des Rates des

Bezirkes, seine Produktionsbasis entsprechend seiner günstigen Lage

und besseren Voraussetzungen zu erweitern. Noch heute befindet sich

allerdings auf dem Betriebsgelände ein Zweigbetrieb der

KFZ-Instandsetzung, in welchem Generalreparaturen an Kraftfahrzeugen

durchgeführt werden. Diese Werkstätten befinden sich zwischen denen

des Ofenbaubetriebes und erschweren im Moment eine Vereinfachung und

Kontinuierung der Arbeit. Jedoch ist erst ab 1965 eine Veränderung

dieser Lage planmäßig vorgesehen. Erst zu diesem Zeitpunkt soll die

KFZ-Instandsetzung aus diesem Betrieb verlegt und damit die

Voraussetzung für eine weitere verbesserte Arbeitsmethode im Ofenbau

geschaffen werden.

Die Öfen, die heute im VEB Herde- und Ofenbau

Oschatz produziert werden, entsprechen dem neusten Stand, sowohl in

der Form und Ausführung, als auch in Qualität und Gebrauchswert.

Im Rahmen der sozialistischen Rekonstruktion wird sich mit dem Jahre

1962 allerdings auch in diesem Betrieb eine weitere Veränderung

vollziehen. Es werden dann jährlich 26.000 Wärmeöfen produziert,

während die Herde von anderen Werken hergestellt werden.

Im

vergangenen Jahr wurde im Betrieb ein neues Fertigungsverfahren

eingeführt, durch welches die Arbeitsproduktivität wesentlich

gesteigert werden konnte. Statt dem herkömmlichen Verbinden der

Kacheln mit Lehm und Zwicker besteht die jetzt neuangewandte Methode

im Verkleben der Kacheln zu Fertigteilen, die dann nur noch montiert

zu werden brauchen. Durch dieses neue Verfahren hat sich die Arbeit

der Kollegen weiter vereinfacht und sie können täglich mehr Öfen

herstellen. Die Arbeitsproduktivität stieg um 13,3 Prozent. Es sei

vermerkt, dass ein Kleber täglich Fertigteile für 16 Öfen klebt.

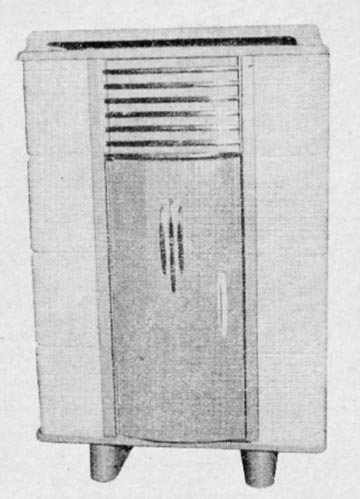

Die Kollegen produzieren heute im wesentlichen zwei Typen von

Wärmeöfen, einem Luftzirkulationsofen unter der Typenbezeichnung KL

4/61 und einen Füllschachtofen mit Luftregulierung. Alle diese Öfen

tragen das Gütezeichen 1. Die erstere Art sind Wärmeöfen, bei denen

zwischen Feuerungseinsatz und Außenmantel des Ofens Luftspalten

(seitlich und zusätzlich noch vorn!) vorhanden sind, durch die die

Luft, die nach oben steigt, erwärmt wird und als Warmluft den Ofen

verlässt. Der Füllschachtofen mit Luftregulierung ist eine

Neuproduktion des Werkes.

Beim Aufschleifen der Kachelwände

|

|

Wesentliche

Veränderungen haben sich auch seit Bestehen des Betriebs in der

Technik vollzogen. Bai Übernahme des Betriebs durch Werkleiter

Schurig gab es so gut wie keine Maschine, und die Öfen wurden

vorwiegend in handwerklicher Arbeit produziert. Heute erleichtern

u.a. folgende Maschinen die Arbeit: zwei elektromechanische

Schlagscheren, drei Punktschweißgeräte, eine 250-Tonnen-Presse, drei

Gabelstapler. Zudem hat der Betrieb eine eigene Werkzeugmacherei.

Eine wichtige Frage neben der Planerfüllung, die am 15.12.1961

erfolgte, ist die Rentabilität des Betriebes, die nicht zuletzt in

der Senkung der Selbstkosten von 4,2% zum Ausdruck kommt, obwohl

erst 3,8% als Ziel gesteckt worden waren. Damit gewann der Betrieb

für unseren Staat einen zusätzlichen Wert von 46.000 DM. Insgesamt

hat das Werk den Gewinnplan mit etwa 140.000 DM übererfüllt.

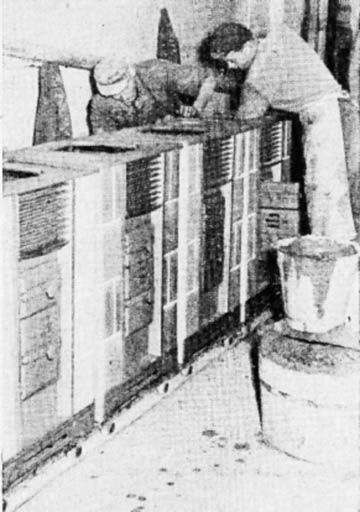

Von Arbeitsplatz zu Arbeitsplatz werden die Öfen gerollt. Hier

die Kollegen beim Einsetzen der inneren Wände

Dieser Ofentyp hat vor allem für die werktätige Frau Vorteile, die das Tagesquantum an Brennstoffen vor

Arbeitsbeginn einlegt und dann den Verbrennungsvorgang seitlich

durch entsprechende Luftzufuhr regeln kann. Kommt sie dann nach

Hause, befindet sich noch Glut im Ofen, und das Zimmer kann schnell

wieder erwärmt werden.

Werkleiter Schurig konnte mir mitteilen, dass alle

Öfen, die Note I

in Ausführung und Qualität erreicht haben und im internationalen

Rahmen ein gewichtiges Wort mitsprechen können. Gegenwärtig wird –

auch im Herde- und Ofenbau Oschatz – der Schwerpunkt bei der

Ofenproduktion auf eine höhere Wärmeleitung gelegt, was jedoch nicht

bedeutet, dass den Wünschen und Ansprüchen der Käufer nach Aussehen

und Gestaltung nicht Rechnung getragen würde. Im Gegenteil! Wir

können hier von einer zweiten Neuerung dieses Betriebes sprechen. Es

handelt sich dabei um eine Farbneuentwicklung zwischen dem

Diplomchemiker Klose aus dem Chemiewerk Nünchritz und dem Kollegen

Ernst Kirchner aus dem Betrieb. Um die Engpässe in der

Emaillebschaffung zu überwinden und den Öfen ein noch

farbenfreudigeres Aussehen geben zu können, entwickelten die

Kollegen einen neuen Silikonlack mit einer Hitzebeständigkeit von

mehr als 3oo Grad C. Dieser Lack, dessen Grundpigmente im

wesentlichen aus eigenen Rohstoffen entstanden und der im Chemiewerk

Nünchritz produziert wird, findet seit 1961 in der Produktion

Verwendung. Mit dieser Neuentwicklung ist es möglich, mehr als 60%

Importe von Hammerschlaglack, vorwiegend aus kapitalistischen

Ländern, einzusparen und damit unsere Wirtschaft in einem weiteren

Zweig beträchtlich unabhängig und störfrei zu machen. Der Betrieb hat

heute eine Belegschaftsstärke von 127 Personen. Zur sozialen

Betreuung stehen den Werktätigen eine Küche, ein neuer Speiseraum,

Duschräume usw. zur Verfügung.

Im Rahmen des

Produktionsaufgebotes

wurden 200 Öfen mehr produziert. Das war möglich, weil die Kleber

pro Tag einen Ofenmantel mehr kleben wollten und sich die Ofenbauer

verpflichteten, täglich zwei Öfen mehr für das gleiche Geld zu

montieren. Diesen Vorschlägen und Verpflichtungen schlossen sich auch

die anderen Abteilungen des Betriebs, die Poliererei und

Schlosserei, Werkzeugmacherei und die Transportabteilung an.

Wünschen wir allen Kollegen im neuen Jahre alles Gute und recht

viele Erfolge und weitere gute Taten zur Stärkung unsere Deutschen

Demokratischen Republik!

|